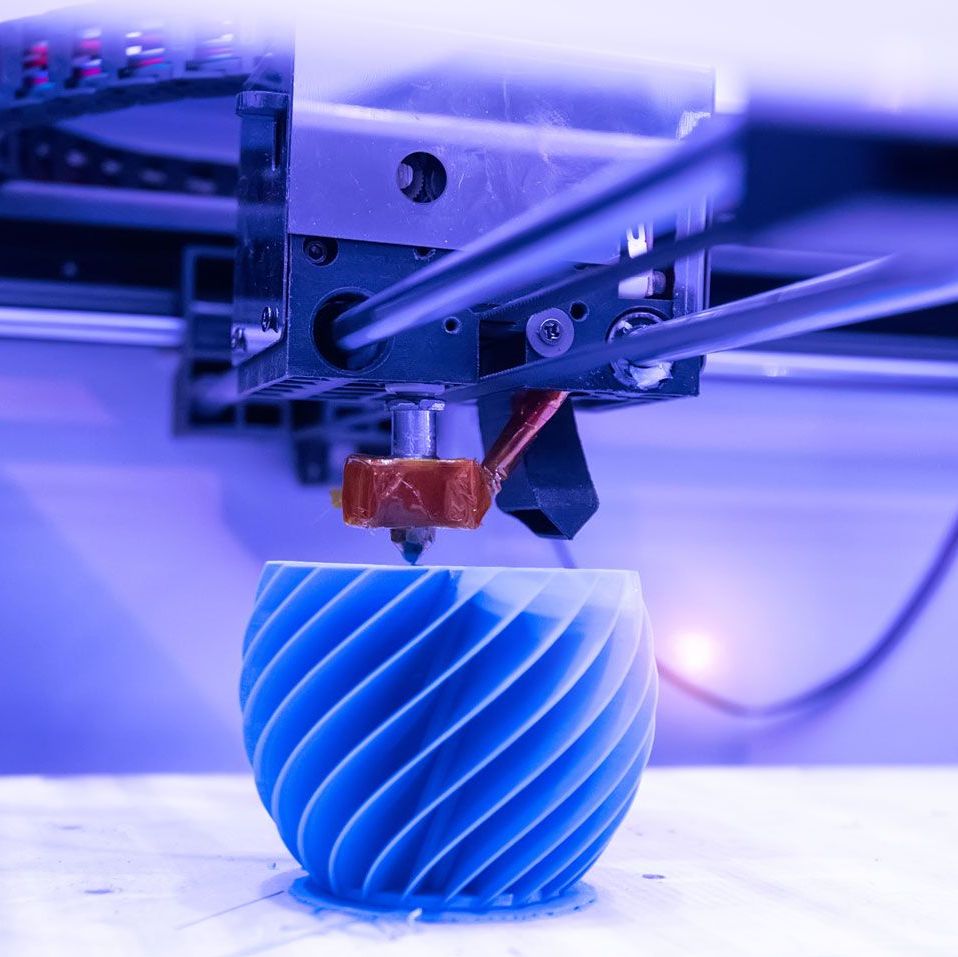

Технология FDM или FFF подразумевает создание объектов при помощи послойного нанесения расплавленного материала, который поставляется в прутке намотанном на катушку. FDM дословно расшифровывается - fused deposition modeling или технология послойного наплавления. Звучит сложно, но на самом деле технология очень проста. По сути, это как клеевой пистолет с термоклеем, слои наращиваются путём наплавления материал на предыдущий слой.

Отличия этой технологии от других: широкий выборор материалов и цветов, повышенная прочность, экологичность, твердость, устойчивость изделий к различным химическим материалам и климату.

Усадка у разных материалов разная. Компенсацию усадки мы сделаем сами, чтобы Ваша модель получилась в нужный размер. Но механическая доработка отверстий обычное дело, они получаются не совсем круглые, в некоторых случаях чуть вытянуты, или круглые, но со следами от поддержек.

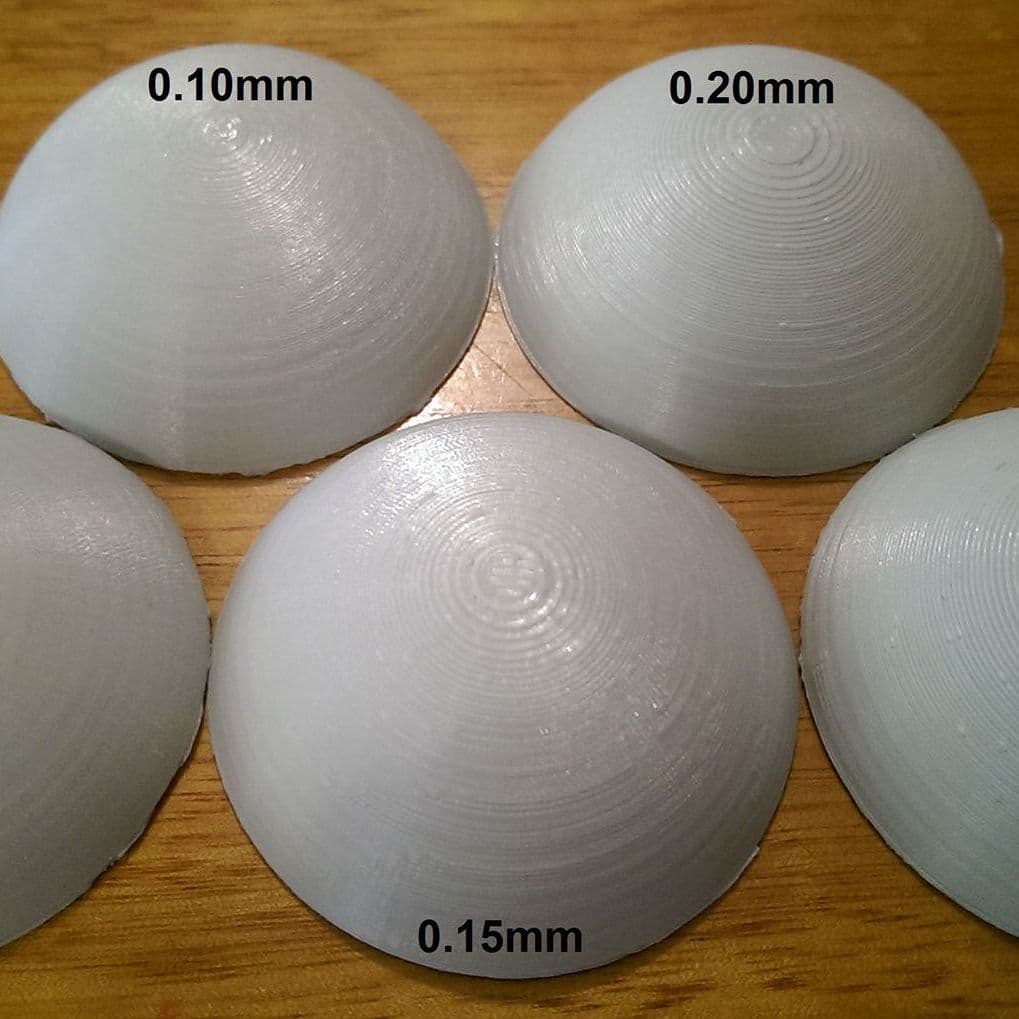

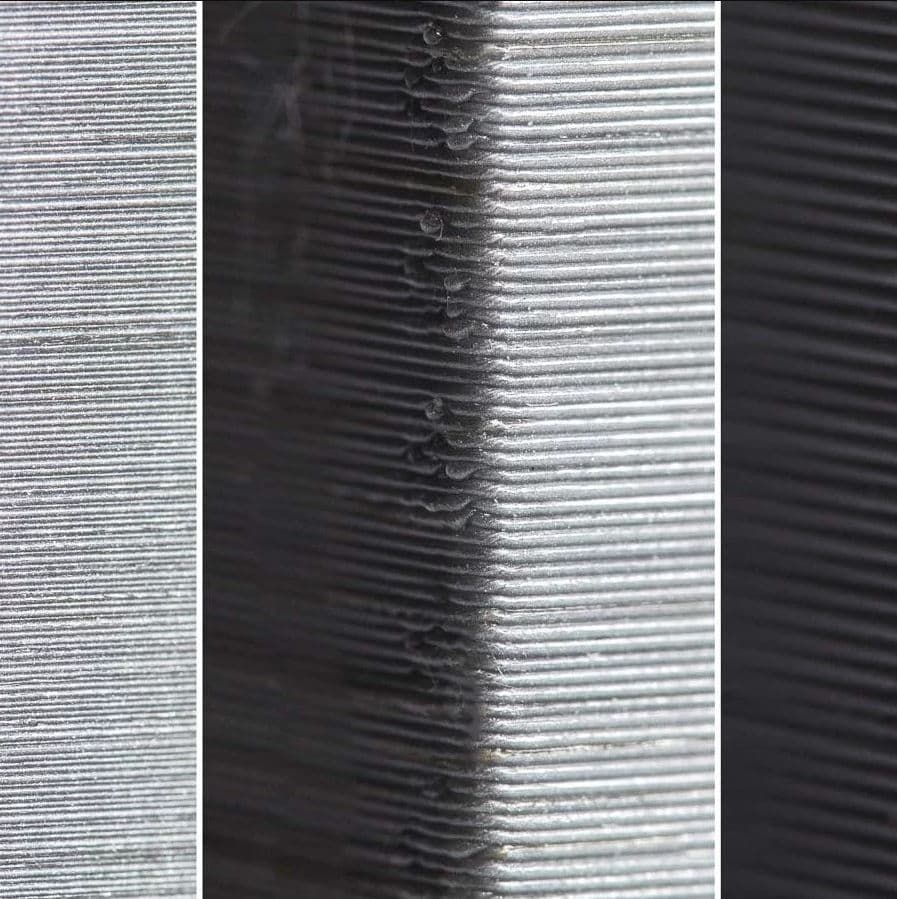

Величина слоя в данной технологии допустима от 0,05мм до 0,8мм. Стандартом считается слой 0,2-0,25мм.

Величина сопла из которого поступает пластик - от 0,2мм до 1,2мм. Стандартом считаются сопла 0,4-0,5мм.

Первый слой. Поверхность печатной платформы может быть шероховатой или быть абсолютно плоской, в зависимости от необходимости заказчика. На поверхность платформы, для хорошей адгезии и исключения отлипаний во время печати, наносится специальный клей, который может оставаться на нижнем слое напечатанной модели в виде белёсого налёта который можно устранить. Для максимальной красоты рекомендуется на стороне от которой начнется печать по углам делать не скругления, а фаску 0,5-1мм.

Места нависаний выше 65-70 градусов необходимо укладывать на поддержки, так как горячий пластик печатающийся в воздухе эластичен и на изделии без поддержек будут провисания пока имеет высокую температуру. Вместо скруглений, растущих снизу, лучше делать фаску, так как к скруглениям нужны поддержки, а они ухудшат внешний вид и потребуют снятия и механической обработки.

Зазоры и допуски. Для сборки смежных элементов нужно выставлять зазор между деталями, 0,2мм для плотной посадки, и 0,35мм для свободно посадки.

Нарезание резьбы в материале допускается, но часто раскручивать такое соединение не стоит, оно будет ослабевать. Лучше использовать вплавляемые латунные втулки, в которые бесконечное количество раз можно закручивать винты без опасений за резьбу.

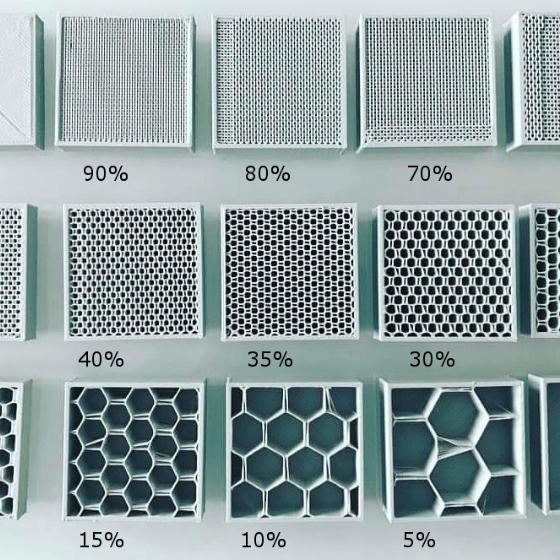

Удешевить стоимости печати можно. В первую очередь это зависит от материала и скорости печати. Чем тоньше настройки и крупнее деталь - тем дольше печатается изделие. Сократить время печати и массу материала можно путём уменьшения внутреннего заполнения в изделии. Заполнение подбирается в зависимости от потребностей. Существует много видов заполнения под разные нужды. Совсем без заполнения (пустотелые) модели, печатать во многих случаях нельзя, но если мы обнаружим такую возможность - обязательно сообщим об этом. Противоположное, 100% заполнение тоже применяется редко, так как это излишне при учете прочности этих материалов, и может способствовать деформации или отлипанию изделия из-за усадки материала.